MTT produziert und liefert Stufen für Treppenbauer. Die Firma stellt ca. 600 Stufen pro Schicht in Einmannbedienung her. Bei der Produktion kamen in der Vergangenheit verschiedene Softwarepakete für das Lager, die Plattenoptimierung und für eine alte CNC-Maschine zum Einsatz. Die Koordination zwischen den Systemen und das Problem, dass das CNC-Bearbeitungszentrum sehr alt war und es keinen Support oder Ersatzteile mehr gab, bereitete MTT viel Kopfzerbrechen. Durch Gespräche mit ihrem Konkurrenten Günztaler Treppenbau GmbH und mit der Tischlerei u. Fensterbau Voß GmbH & Co. KG stieß MTT auf Compass Software. MTT entschied sich für eine Umstellung. Sie bestellten eine neue 3-Achs Standardmaschine (Homag) und beschlossen, die Software für die gesamte Werkstatt zu vereinen, indem sie Compass Software damit beauftragten, sämtliche Programmierungen nach dem Lager zu übernehmen. So wollte MTT das Problem der veralteten Maschine und der Kopplung verschiedener Softwareprogramme und Ansprechpartner beseitigen.

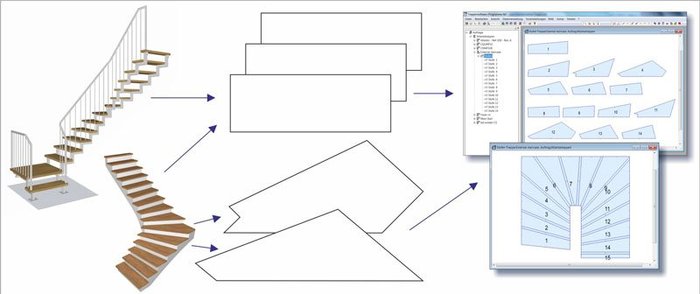

Unsere Entwickler mussten für diese werkstattumfassende Sonderprogrammierung verschiedene Module entwickeln und/oder verfeinern. Zum einen galt es sicherzustellen, dass fremde Daten und Formate von externen Treppenbauern für die Stufenproduktion automatisch eingelesen werden können.

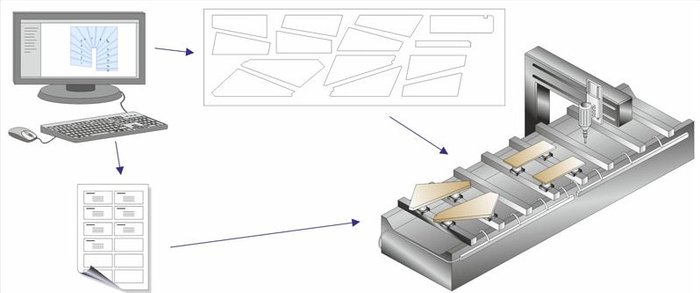

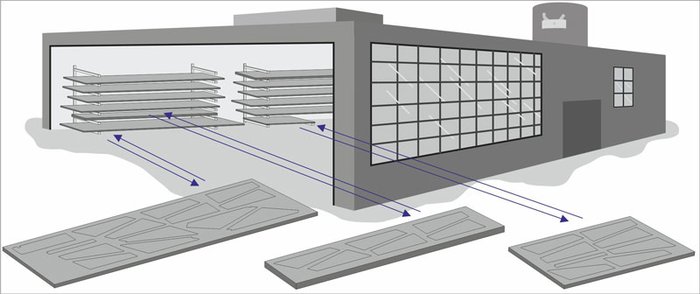

Weiterhin war es wichtig, die Plattenoptimierung zu programmieren. Bis zu 8 Stufen sollten auf eine solche Platte passen. Dazu musste die Kommunikation mit dem Lager programmiert werden. Es musste ein Datenfluss erstellt werden, um zu erfahren, welche Platten im Lager vorhanden sind, die Stufen müssen gegen diesen Lagerbestand optimiert werden und die Ergebnisse der Optimierung müssen dem Lager mitgeteilt werden, damit das Lager die benötigten Platten bereitstellen kann. Zuletzt war es unsere Aufgabe, ein Modul zum Fräsen der Platten und der Resteverwertung auf der Homag Maschine zu entwickeln. Die gesamte Programmierung wurde während der Entwicklung bei der Firma Homag intern getestet, sodass MTTs Produktion durch die Entwicklung nicht gestört war.

Um einen Produktionsstillstand zu vermeiden und den nahtlosen Übergang zum neuen System sicherzustellen, arbeiteten wir mit den Technikern von Homag über den Jahreswechsel unermüdlich und bauten das neue System auf. Das Ergebnis ist ein fließender und sicherer Prozess: Die optimierten Platten werden vom Lager geliefert und die Maschine zieht die Platten automatisch auf den Tisch. Anschließend werden die Stufen aus der Platte gefräst. Die Stufen laufen anschließend durch einen Plattenwender, der sie für die Schleifmaschine umdreht. Nach dem Schleifen können die fertigen Stufen von der Anlage genommen werden. An einem Drucker werden die zugehörigen Etiketten gedruckt und es wird ein Kontrollbild angezeigt. Die ganze Maschinenabfolge erreicht in der Werkstatt eine Länge von ca. 20 Metern.

„Compass Software zeigte sich bei der Erfassung und Lösung unserer Problematik sehr kompetent und flexibel. Die problemorientierte Herangehensweise und die stets schnelle Reaktion auf die Ergebnisse unserer Tests vor Ort führten zielsicher zu dem von uns gewünschten Ergebnis.“, so das zufriedene Fazit von Hermann Wank, Geschäftsführer der MTT.

Nach Beendigung des Projekts stellt die Firma MTT zufrieden fest, dass alle ihre Ziele erreicht wurden: Es gibt nur noch einen Ansprechpartner für den gesamten Fertigungsprozess, die Optimierungsergebnisse sind vergleichbar mit der Fertigung vor der Umstellung und versprechen sogar eine eventuelle Einsparung von Fachpersonal, dass anderweitig eingesetzt werden kann, und die Prozesssicherheit ist gestiegen. Durch das Ersetzen der veralteten Maschine und den Einsatz von Compass Software für den ganzen Prozess ist MTT in der Lage die Produktion für die kommenden Jahrzehnte zu sichern.

„Aufgrund der fairen und korrekten Geschäftsabwicklung habe ich mich bei Compass Software jederzeit gut aufgehoben gefühlt. Neben der Qualität der Arbeit hat mich vor allem auch die menschlich angenehme Zusammenarbeit überzeugt!“, so nochmal Hermann Wank.

Und weil die Abwicklung so gut gelaufen ist, denkt MTT bereits an eine weitere Investition in eine 5-Achs-Maschine, die selbstverständlich mit dem gleichen Softwarepartner verwirklicht wird.